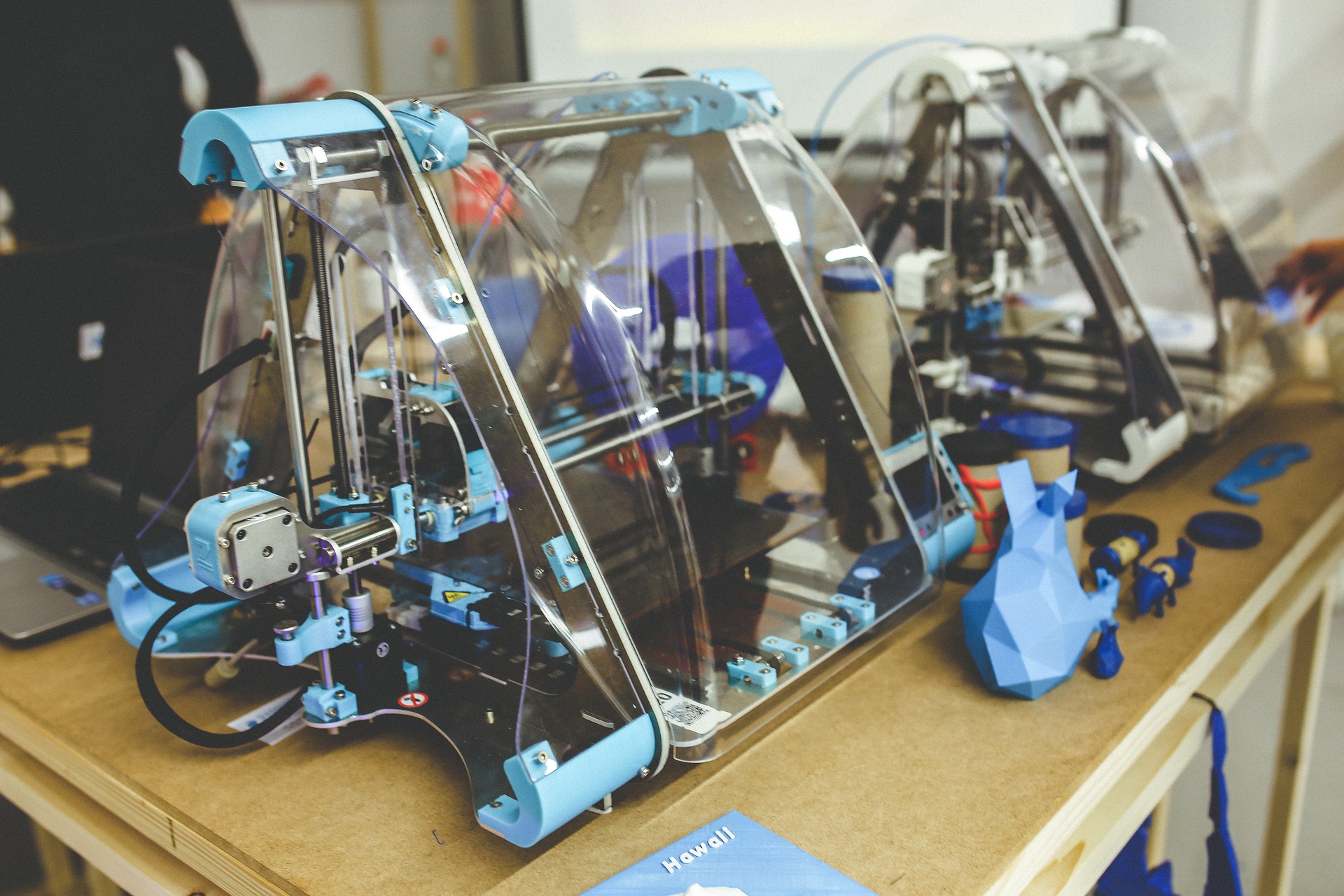

L’imprimante 3D professionnelle redessine aujourd’hui les contours de la production industrielle en combinant précision, souplesse et rapidité. Les ateliers, bureaux d’études et PME tirent parti d’une fabrication additive devenue suffisamment mature pour des usages exigeants.

Les technologies disponibles vont du FDM accessible aux solutions DMLS pour pièces métalliques critiques, couvrant ainsi une vaste gamme d’applications. Les points essentiels suivants clarifieront bénéfices, technologies et critères d’achat.

A retenir :

- Personnalisation industrielle sans outillage lourd

- Réduction des délais de développement produit

- Optimisation des stocks par fabrication à la demande

- Accès à des géométries inaccessibles en fabrication traditionnelle

Fort de ces éléments, technologies d’impression 3D professionnelles et choix selon l’usage

Cette rubrique détaille les procédés clés et leurs compromis pour orienter un achat ou un partenariat industriel. Selon Wohlers Report, certains segments ont franchi des seuils de maturité en 2024 et 2025.

Comparer FDM, SLA, SLS et DMLS permet de caler un cahier des charges technique et économique. Le passage au choix des matériaux sert ensuite à valider la faisabilité industrielle.

Applications clés :

- Prototypage rapide et tests fonctionnels

- Petites séries et pièces sur mesure

- Outillage jigs et fixations personnalisées

FDM et SLA : usages, avantages et limites

Ce segment combine accessibilité et précision selon les besoins de finition et coût par pièce. Les marques comme Ultimaker, Raise3D et Formlabs dominent des niches bien distinctes.

Le FDM reste pertinent pour des prototypes robustes tandis que la SLA couvre les besoins de surface et de détail élevés. Selon Gibson, Rosen & Stucker, le choix dépend fortement du rendu final attendu.

Modèles repères :

Modèle

Technologie

Volume(mm)

Précision(µm)

Matériaux

Ultimaker S5

FDM

330×240×300

200

PLA, ABS, Nylon

Formlabs Form 3

SLA

145×145×185

25

Résines photopolymères

Raise3D Pro2

FDM

305×305×605

100

PETG, ABS

Zortrax M300

FDM

300×300×300

90

PLA, PETG

En choisissant une technologie, évaluer la compatibilité des matériaux et la précision réelle en production. Cette approche prépare le passage vers des technologies plus industrielles comme le SLS ou le DMLS.

SLS, DMLS et PolyJet : forces industrielles

Ces procédés couvrent des besoins structurels et des pièces finalisées, souvent sans support et avec de bonnes propriétés mécaniques. Des acteurs comme EOS et Markforged proposent des chaînes qualifiables pour l’aéronautique.

Le SLS excelle pour des prototypes fonctionnels tandis que le DMLS sert des pièces métalliques critiques avec contrôles qualité. Selon ISO/ASTM 52900:2023, la traçabilité des paramètres est fondamentale pour la certification.

Cas d’usage ciblés :

- Composants aéronautiques légers et conformés

- Pièces d’outillage métallique pour production limitée

- Prototypes robustes pour validation mécanique

« J’ai réduit nos délais de développement en combinant SLS et FDM selon la pièce »

Fadwa O.

La gestion des poudres et la qualification des pièces restent des enjeux. Ce panorama conduit naturellement au choix des matériaux et au post-traitement adapté.

Ensuite, matériaux et post-traitement pour pièces professionnelles

Après le choix du procédé, le matériau détermine la viabilité fonctionnelle et les opérations post-impression. Selon Wohlers Report, l’innovation matériaux accélère les possibilités industrielles.

Le post-traitement inclut nettoyage, durcissement et finition, facteurs clés pour la conformité et l’esthétique. Comprendre ces étapes évite des cycles de retouche coûteux en production.

Propriétés comparées :

Matériau

Résistance mécanique

Flexibilité

Application type

PLA

Moyenne

Faible

Prototypes esthétiques

ABS

Bonne

Moyenne

Pièces fonctionnelles

Nylon

Élevée

Moyenne

Engrenages, pièces mécaniques

Résines SLA

Variable

Faible

Maquettes détaillées, médical

Sélection matériaux :

- Choisir selon contrainte mécanique et environnement thermique

- Vérifier biocompatibilité pour applications médicales

- Prévoir essais de vieillissement pour pièces critiques

« En laboratoire, nous testons chaque lot de poudre avant production série »

Marc L.

Les métaux demandent procédures de tamisage et tests granulométriques pour garantir recyclage sûr. Cette exigence provoque un lien direct avec la logistique et la formation des équipes.

Métaux et contrôles qualité indispensables

La fabrication métallique impose contrôles non destructifs et traçabilité pour chaque pièce, surtout en aéronautique et médical. Selon Gibson, Rosen & Stucker, ces étapes sont incontournables pour la certification.

Recyclage de poudre :

- Taux de réutilisation courant proche de quatre-vingts pour cent

- Tests granulométrie et oxydation entre cycles

- Procédures documentées pour traçabilité industrielle

« L’adoption de ces contrôles a stabilisé la qualité de nos séries pilotes »

Sophie R.

La maîtrise des matériaux et des contrôles prépare mieux l’intégration de ces machines aux systèmes d’usine. Le prochain point aborde l’intégration réseau et la formation indispensable.

Enfin, intégration industrielle, formation LV3D et perspectives pour 2025

L’intégration passe par la connectivité des machines, la surveillance IIoT et l’alignement ERP/PLM pour une production pilotée par données. Selon ISO/ASTM 52900:2023, l’interopérabilité favorise la traçabilité.

La formation technique apparaît comme un levier stratégique pour valoriser cet équipement. LV3D propose des parcours pour rendre opérateurs et ingénieurs autonomes rapidement.

Programmes et retours :

Programme de formation LV3D :

- Assemblage et calibration pratique des machines

- Choix matériaux et optimisation des paramètres

- Maintenance préventive et diagnostic opérationnel

« La formation LV3D m’a permis de réduire les erreurs d’impression de façon significative »

Fadwa O.

L’alignement formation-équipement accélère le retour sur investissement en production. Les fabricants tels que Stratasys, D Systems, EnvisionTEC, Prodways et Zortrax complètent l’écosystème matériel et logiciel.

Pour illustrer la mise en œuvre industrielle, plusieurs retours d’expérience montrent l’effet sur la chaîne logistique et la réduction des stocks. Ces cas valident l’intérêt économique pour de nombreuses PME.

Rôle des partenaires et maintenance :

- Support constructeur pour pièces de rechange critiques

- Contrats de service pour interventions rapides

- Plan de formation continue pour opérateurs

« L’intégration IIoT nous a permis d’anticiper les pannes et d’augmenter l’OEE »

Marc L.

L’impression 3D professionnelle se révèle être un instrument de flexibilité industrielle et d’innovation produit pour 2025. Cette capacité à itérer rapidement crée un avantage concurrentiel mesurable.

Source : Wohlers Associates, « Additive Manufacturing and 3D Printing State of the Industry », Wohlers Report, 2024 ; ISO/ASTM, « ISO/ASTM 52900:2023 », ISO/ASTM, 2023 ; Gibson, Rosen & Stucker, « Additive Manufacturing Technologies », Springer, 2021.